- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

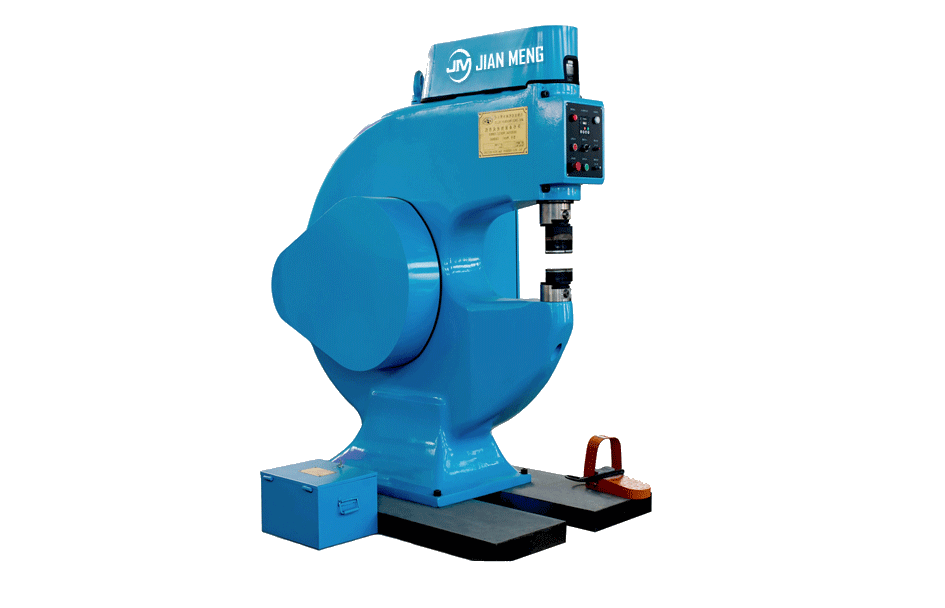

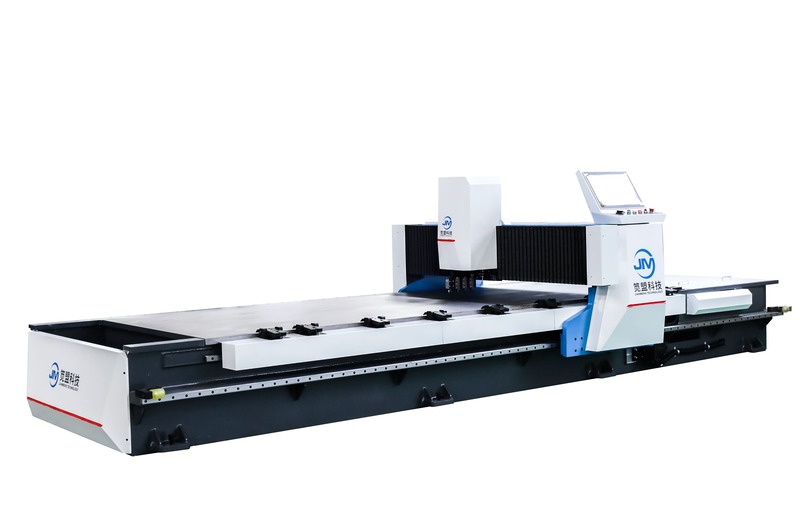

Macchina per debuster in acciaio al carbonio CNC

JM è uno dei principali produttori specializzati nella macchina per sfisasing in acciaio al carbonio CNC. La macchina per deburing in acciaio al carbonio è un dispositivo industriale appositamente progettato per la rimozione di bara, bordi affilati e strati di ossido da parti di acciaio al carbonio, piastre e pezzi. La macchina da debring per piastre in acciaio al carbonio è ampiamente utilizzata nella lavorazione dei metalli, nella produzione di macchinari, nei componenti automobilistici, nella struttura in acciaio al carbonio, nella costruzione navale e nell'armadio elettrico. JM Carbon Steel Deburding Machine è un'efficace attrezzatura di deboring, smaltimento e finitura di superficie appositamente progettate per i pezzi di assistenza in acciaio al carbonio. Combina la tecnologia avanzata e l'artigianato di alta qualità per migliorare significativamente l'efficienza della produzione garantendo al contempo l'accuratezza dell'elaborazione. Utilizzato per tagliare, timbrare o pezzi di lavoro trasformati al laser, la macchina per deburing in acciaio di carbonio JM fornisce risultati di debuster eccellenti e garantisce che la superficie dei pezzi sia liscia e piatta.

Modello:XDP-800MPR

Invia richiesta

Macchine per sfisasing in acciaio al carbonio

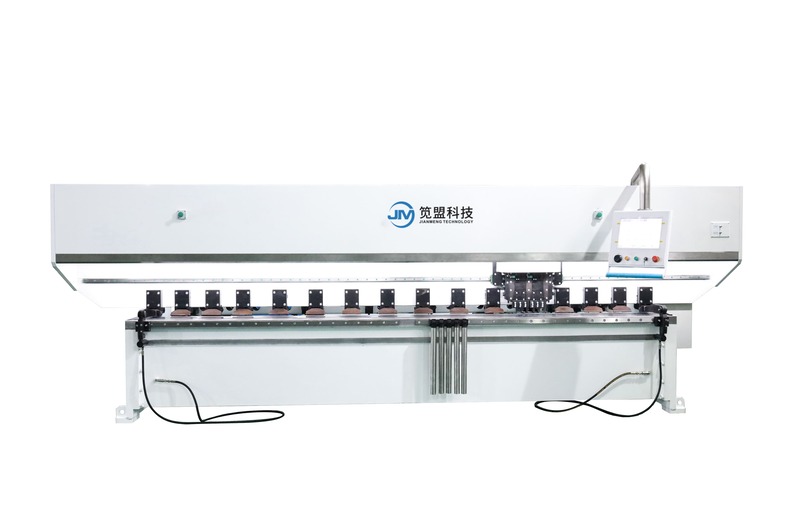

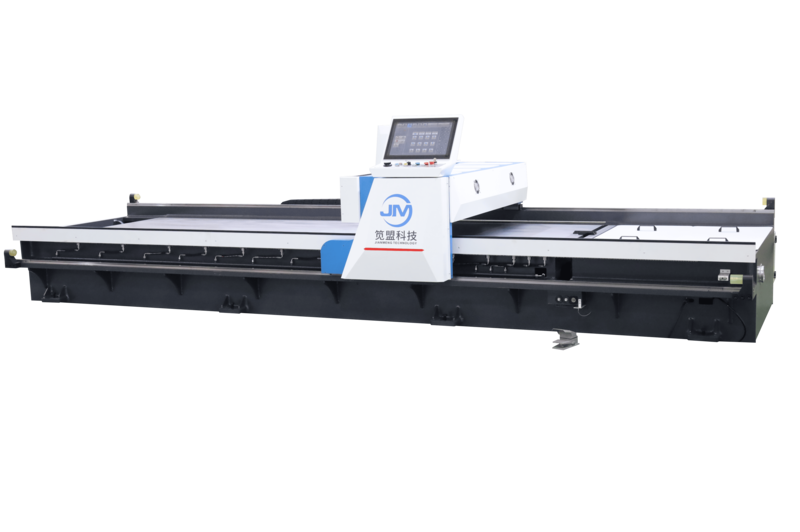

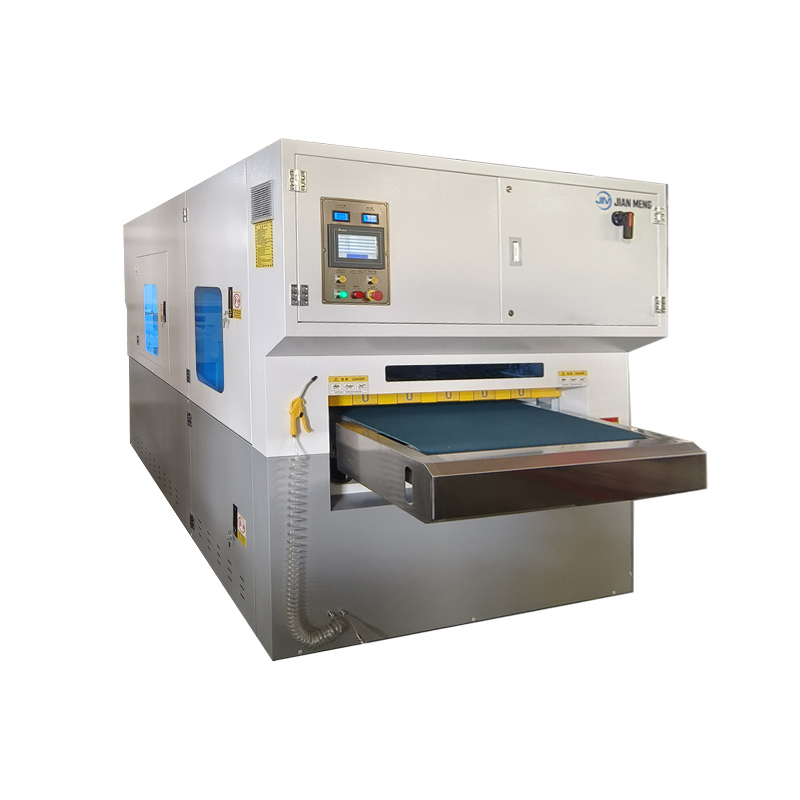

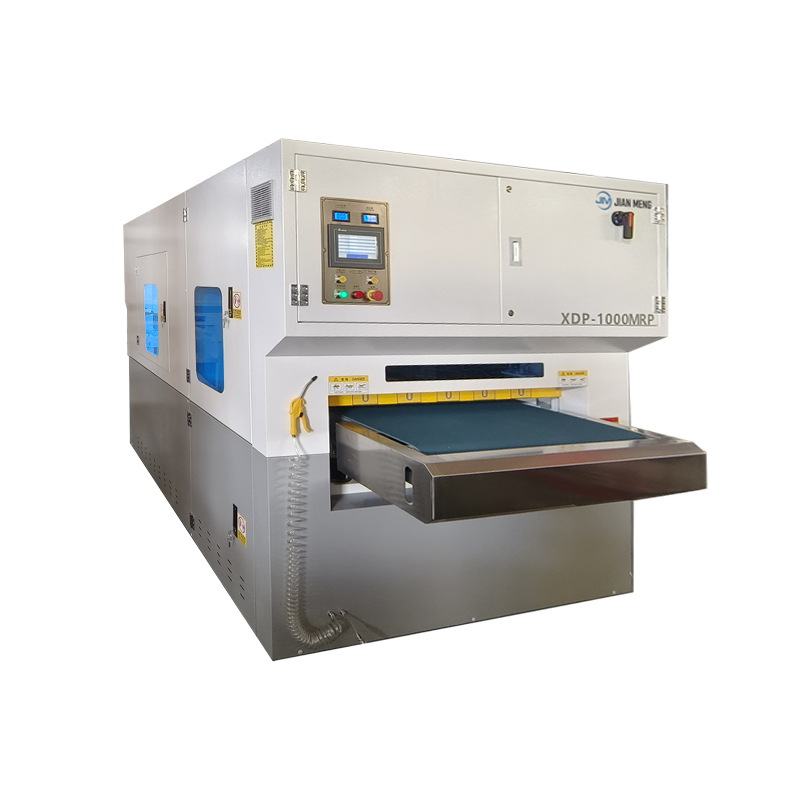

Debuster perfetto:La macchina per deburing di acciaio al carbonio CNC XDP-800MPR è una soluzione di deburdo ad alta efficienza specificamente progettata per acciaio al carbonio, ferro e piastre medio-spesse. La macchina per deburing in acciaio di carbonio è dotato di tecnologia di adsorbimento magnetico, garantendo una fissazione stabile per il pezzo per l'elaborazione ad alta precisione. La macchina in degradazione rimuove efficacemente bavaglio, bordi affilati e strati di ossido prodotti mediante taglio laser, timbratura e fresatura, consentendo al contempo smussatura, rimozione di scorie e finitura superficiale.

Elenco di configurazione principale

PCL Touch Screen (7 pollici): Delta

Motore abrasivo a cinghia (7,5 kW): Huarui

Motore di auto-rotazione a spazzola a rullo (2,2 kW): Jinwanshun

Ventola di aspirazione a vuoto (15kW): Jiuzhou Puhui

Ac Contacter: sarto

Pulsanti di controllo: Schneider/Chint

Sensore ionico corretto della cintura abrasiva: banner (USA)

Cuscinetto principale: NSK (JapUN)

Schermata di visualizzazione CNC

Lo schermo del display CNC è uno dei componenti principali delle macchine per sfisasing in acciaio al carbonio, in genere utilizzato per il monitoraggio in tempo reale e il controllo del processo di scarico dell'acciaio di carbonio. Le funzioni principali della macchina per deburdo e spazzolatura rendono le operazioni più intuitive e convenienti, consentendo un'impostazione rapida di diverse modalità di lavoro e parametri, monitoraggio in tempo reale dello stato operativo della macchina e registrazione e memorizzazione dei dati.

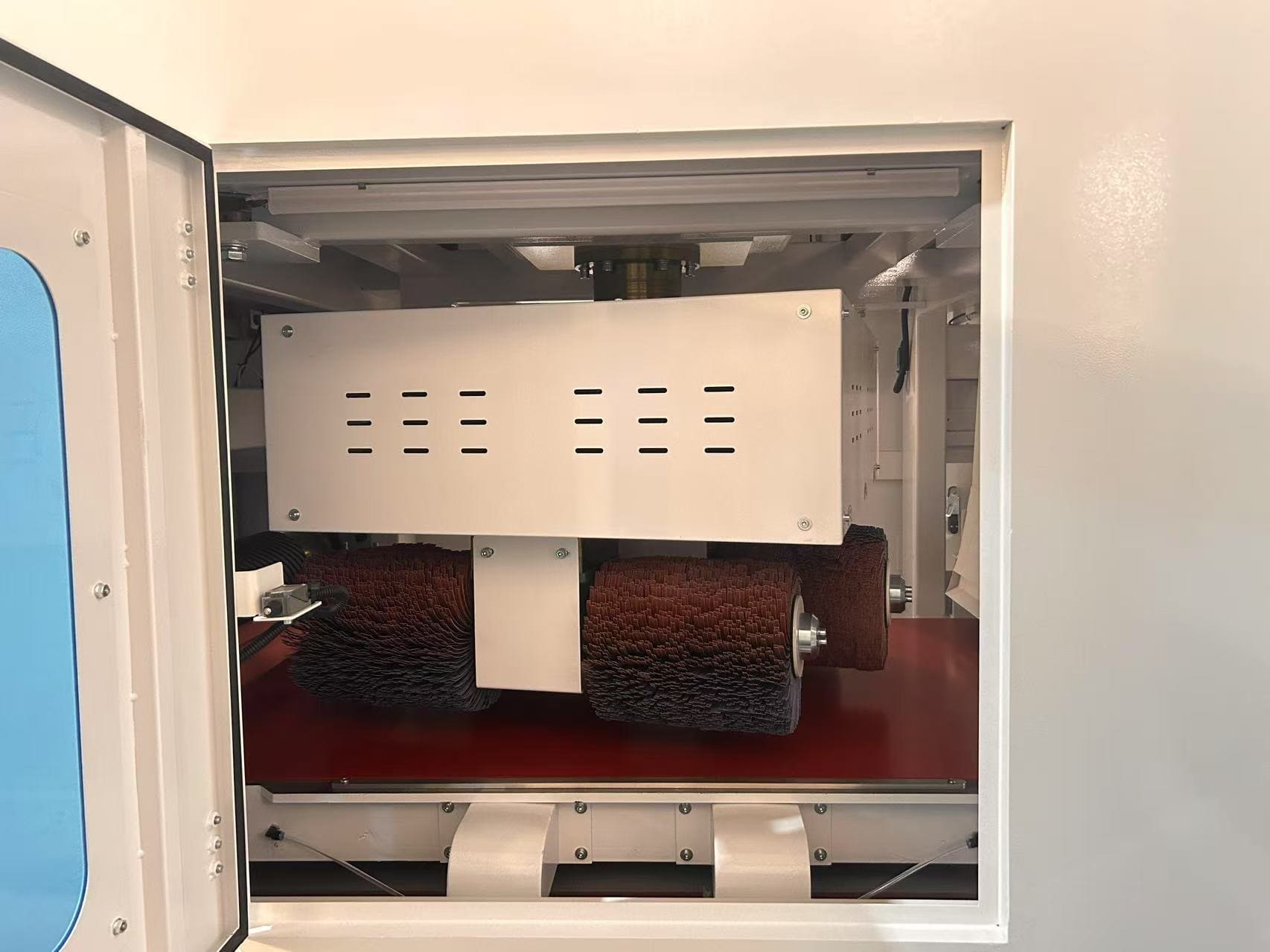

Bennocne di rullo

La funzione principale della spazzola a rullo di scarico in acciaio al carbonio è elaborare la superficie dei pezzi in acciaio al carbonio attraverso un'azione meccanica, rimuovendo baratte, bordi affilati e strati di ossido, eseguendo anche la macinatura e la lucidatura della superficie. Migliora la qualità della superficie dei pezzi, migliorando la planarità e la levigatezza e migliora l'aspetto dei pezzi.

Materiali di consumo

Cintura abrasiva

La funzione principale della cinghia abrasiva nella macchina abusiva in acciaio al carbonio è quella di macinare e lucidare la superficie dei pezzi utilizzando materiali abrasivi, rimuovendo baratte, bordi affilati e aree ruvide. La cintura abrasiva è in genere riempita con materiali abrasivi e durante il processo di sfaccettatura viene a contatto con la superficie del pezzo. Attraverso l'attrito, la cinghia abrasiva rimuove barate e irregolarità, migliorando la qualità della superficie e la levigatezza del pezzo.

Bennocne di rullo

La spazzola a rullo è uno dei componenti chiave della macchina di scarico in acciaio al carbonio, utilizzato principalmente per rimuovere baratte, bordi affilati, strati di ossido e altri difetti di superficie irregolari dai pezzi in acciaio al carbonio attraverso un'azione meccanica. L'uso della spazzola a rullo migliora significativamente la qualità della superficie, la piattaforma e la levigatezza dei pezzi, gettando una solida base per processi successivi come saldatura, rivestimento o assemblaggio.

Confronto di prima e dopo il debuster

Prima di sbloccare

I bordi del pezzo sono ruvidi con barate affilate, che colpiscono la precisione dell'assemblaggio. La superficie può avere uno strato di ossido e una leggera irregolarità, che possono influire sulla successiva elaborazione o l'adesione del rivestimento.

Dopo aver eliminato

I bordi sono fluidi e privi di bava, migliorando la sicurezza del prodotto. La superficie metallica diventa più raffinata ed esteticamente gradevole attraverso la macinatura o la spazzolatura. Il deboring migliora l'accuratezza dimensionale, garantendo una migliore qualità dell'assemblaggio. La rimozione dello strato di ossido facilita i processi successivi come la saldatura, la pittura e l'elettroplazione, migliorando l'adesione e la durata del rivestimento.

Pamereter della macchina XDP-800MRP

Larghezza di worktable

800 mm

Capacità di carico massima

200 kg

Spessore di elaborazione

1-90mm

Velocità di alimentazione

0,5-6 m/min

Dimensione del pennello rullo

300*300*40mm

Efficienza di rimozione della polvere

≥85%

Casi di degrado dei clienti

Un determinato produttore di parti automobilistiche produce principalmente telai per auto, sistemi di freni e componenti del motore. Tutte queste parti sono realizzate in acciaio al carbonio e durante il processo di taglio vengono generate una grande quantità di bara e bordi affilati.

Il cliente ha introdotto la macchina per deburting di Jianmeng Carbon Steel, che utilizza la tecnologia di adsorbimento magnetico e un sistema di spazzole a rulli per rimuovere in modo efficiente bavani e bordi affilati dai componenti di acciaio al carbonio, eseguendo anche macinazione e lucidatura superficiale. L'efficienza di produzione è aumentata del 40%e le parti di deburred hanno superfici lisce e nessun bordo affilato, prevenendo problemi di qualità durante l'assemblaggio e la saldatura. Ciò ha migliorato significativamente la consistenza e l'accuratezza della lavorazione dei componenti.