- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Che cos'è la scanalatrice CNC V

2023-12-22

Con il rapido sviluppo del sistema industriale del mio paese, sempre più aziende hanno requisiti sempre più elevati per il processo di piegatura delle lamiere, comprese alcune altre lamiere, quindi sempre più aziende scelgono di utilizzare il processo di piegatura della lamiera. È necessario eseguire la lavorazione di pre-scanalatura sulla posizione di piegatura a causa di fattori di concorrenza sul mercato. Di conseguenza, la ricerca dell'estetica del prodotto da parte dei clienti è in aumento, quindi il processo di scanalatura è ormai diventato un processo necessario prima del processo di piegatura. Con il continuo approfondimento del processo di piallatura. Sempre più industrie stanno iniziando a utilizzare il processo di scriccatura; molti di essi includono alcune industrie high-tech che utilizzano anche il processo di scriccatura. I principali settori applicativi del processo di piallatura comprendono: industria leggera, elettrodomestici, automobili, lavorazione dell'acciaio inossidabile, decorazione architettonica, industria del mobile, attrezzature da cucina, apparecchiature di ventilazione, aerospaziale, ascensori, telai, armadi, ecc. Il processo di scanalatura comprende V- lavorazione della scanalatura sagomata, lavorazione della scanalatura a forma di U e lavorazione della scanalatura irregolare. Smussatura dei bordi della lamiera, taglio e piallatura della lamiera, ecc.

1. Scopo e utilizzo della progettazione e produzione di macchine per scanalatura

1.1 Dopo che la scanalatrice ha eseguito la scanalatura a V sulla lamiera, l'angolo di piegatura della lamiera sarà facile da formare durante il processo di piegatura e l'angolo R dopo la formatura sarà molto piccolo. Il pezzo non si torce o deforma facilmente e la rettilineità, l'angolo, la precisione dimensionale e l'aspetto del pezzo dopo la piegatura e la formatura possono tutti ottenere buoni risultati.

1.2 Dopo che la lamiera è stata scanalata a V dalla scanalatrice, la forza di piegatura richiesta sarà ridotta, in modo che le lamiere lunghe e spesse possano essere piegate su una macchina piegatrice di tonnellaggio inferiore. Ciò ridurrà il consumo energetico della macchina.

1.3 La scanalatrice può anche eseguire un'elaborazione di marcatura preposizionata sulla lamiera in modo che il pezzo possa garantire un'elevata precisione nella dimensione del bordo di piegatura durante il processo di piegatura.

1.4 In base ai requisiti speciali del processo di scanalatura, la scanalatrice può elaborare scanalature a forma di U sulla superficie di alcuni fogli, in modo che la superficie lavorata possa essere bella, antiscivolo e pratica per la giunzione.

2. Classificazione e modalità di lavorazione delle scanalatrici

2.1.Le macchine per scanalatura sono divise in due categorie: macchine per scanalatura discrete e macchine per scanalatura a portale (orizzontali).

2.2. Le macchine per scanalatura verticale includono scanalature a portautensile singolo e a doppio portautensile. La macchina post-scanalatrice monoutensile adotta la scanalatura a taglio destro. La scanalatrice a doppio portautensile può essere suddivisa in scanalatura con taglio destro e scanalatura con taglio sinistro. Può essere utilizzato anche con due portautensili per eseguire contemporaneamente la scanalatura con taglio destro e la lavorazione con taglio sinistro. Può anche utilizzare la scanalatura bidirezionale avanti e indietro.

2.3.Le scanalature a portale possono essere suddivise in scanalature a trasmissione singola e scanalature a doppia trasmissione. Entrambe le macchine per scanalatura utilizzano la modalità di lavorazione taglio destro.

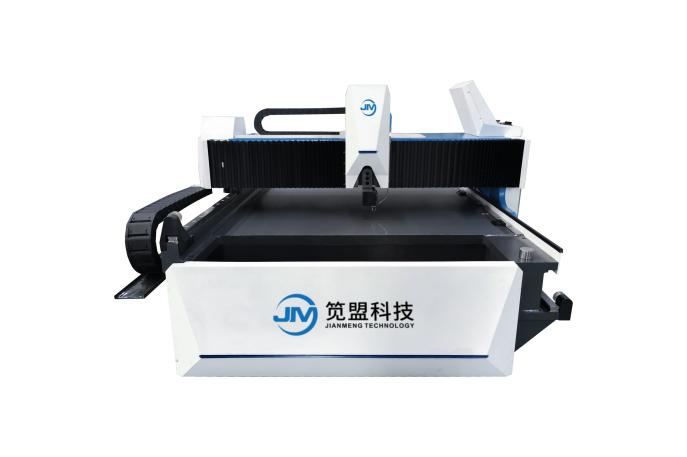

Scanalatrice orizzontale ad alta velocità

Scanalatrice orizzontale a doppio trascinamento

Scanalatrice verticale ad alta velocità

Scanalatrice verticale avanti e indietro a V

Scanalatrice a V su quattro lati completamente automatica

3. Categorie di compressione e bloccaggio delle macchine scanalatrici

3.1.Le scanalatrici verticali possono essere suddivise in dispositivi idraulici, dispositivi pneumatici e dispositivi di miscelazione gas-liquido.

3.2.La scanalatrice a portale, come la scanalatrice verticale, è anche divisa in dispositivo idraulico, dispositivo pneumatico e dispositivo di miscelazione gas-liquido.

4.La struttura della scanalatrice

4.1.Le scanalatrici verticali possono essere suddivise in due tipologie: saldatura dell'intero corpo e connessioni a vite. Poiché i collegamenti a vite causano allentamento e deformazione dei collegamenti dell'attrezzatura durante il sollevamento e il trasporto dell'attrezzatura, viene generalmente utilizzato il tipo di saldatura su tutto il corpo. Le parti principali saldate del basamento della macchina sono temperate con gas naturale per eliminare lo stress. Dopo la saldatura, l'intera macchina viene lavorata utilizzando un centro di lavoro CNC a portale.

4.2.La scanalatrice a portale adotta la tecnologia di saldatura dell'intero corpo. L'intero basamento e il portale sono temperati dal gas naturale per eliminare lo stress, quindi l'intera macchina viene lavorata utilizzando un centro di lavoro CNC a portale.

4.3.La struttura del corpo della scanalatrice verticale è composta da colonne sinistra e destra, un banco di lavoro, una piastra di pressione del poggiautensile, una traversa, un telaio del calibro posteriore, un poggiautensile di pianificazione e altri componenti principali.

4.4.La struttura del corpo della scanalatrice a portale è costituita da componenti principali come il banco di lavoro, il telaio del portale e il supporto per l'utensile.

4.5.Le scanalatrici verticali e a portale non solo eliminano lo stress ma garantiscono anche ottimi effetti di verniciatura attraverso la sabbiatura.

4.6.I pannelli del banco di lavoro delle scanalatrici verticali e a portale sono tutti saldati con acciaio n. 45. Il telaio è saldato con una piastra in acciaio Q345. L'intera macchina utensile ha una buona rigidità ed è resistente e durevole.

5. Principi di funzionamento e guida della scanalatrice

5.1.Azionamento di lavoro della scanalatrice verticale

a.Il banco di lavoro della scanalatrice è progettato per avere un'altezza umanizzata di circa 850 mm. La superficie di lavoro è progettata con un tavolo in materiale 9crsi ad alta resistenza sotto il percorso di scorrimento del portautensili, con una durezza del cromo di 47-50 gradi per garantire la durata della superficie di lavoro.

b. L'azionamento della scanalatrice è composto da X, Y, Z e W. L'asse X, l'asse Z e l'asse W sono rispettivamente installati sulla trave della piastra di pressione. L'asse X è l'asse di lavorazione e taglio, che controlla principalmente la lunghezza della lavorazione della lamiera. È azionato da una cremagliera elicoidale a 3 moduli, ingranaggio elicoidale in lega, motore mandrino da 5,5 kW e riduttore a stella con rapporto 1:5. Gli assi Z e W sono rispettivamente azionati da viti a ricircolo di sfere rettificate a doppia chiocciola con un diametro di 32 mm. E un servomotore da 1 kW, due set di guide a coda di rondine e giunti per la guida. L'asse Y è l'asse di avanzamento del registro posteriore. Controlla principalmente la distanza tra le scanalature di lavorazione della lamiera. È installato sul telaio del registro posteriore del banco di lavoro. È costituito da una vite a ricircolo di sfere a dado singolo da 32 mm di diametro, una guida lineare da 30 mm e una cinghia sincrona da 8 mm. , ruota sincrona con rapporto 1:2, azionata da servomotore da 2kW.

5.2. Azionamento del lavoro della macchina per scanalatura a portale

UN. La piattaforma di lavoro della scanalatrice è progettata per un'altezza comoda di circa 700 mm che può essere sollevata senza problemi da 2 persone e caricata senza ostacoli. Le guide lineari principali e ausiliarie sinistra e destra sono progettate per essere installate su entrambi i lati del banco di lavoro. La scanalatrice a portale a comando singolo La cremagliera è installata sul lato di controllo del funzionamento. La cremagliera della scanalatrice a portale a doppia azionamento è installata su entrambi i lati del basamento del banco di lavoro.

b. L'azionamento della macchina scanalatrice è diviso in X (asse della trave), Y (asse di movimento sinistro e destro del portautensile), Y2 (asse di movimento sinistro e destro del piedino premistoffa anteriore) e asse Z (movimento su e giù del portautensile asse). L'asse X si basa principalmente sulla lunghezza della lavorazione della lamiera ed è l'asse di taglio principale. È installato sul portale e passa attraverso un motore mandrino da 5,5 kilowatt, un riduttore a stella con rapporto 1:5, una cinghia sincrona da 8 mm e due ruote sincrone con rapporto 1:1, un ingranaggio elicoidale in lega a 3 stampi e un ingranaggio elicoidale montato su cremagliera sul letto per guidare. Gli assi Y1 e Y2 sono rispettivamente gli assi di avanzamento mobili, che controllano principalmente la dimensione della distanza tra le fessure. Quando si utilizza l'asse Y1 per la lavorazione del portautensile, sul portale viene installato anche l'asse di posizionamento della dimensione di lavorazione richiesta, tramite un servomotore da 1 kilowatt, una cinghia sincrona da 8 mm, due ruote sincrone con rapporto 1:1,5 e due binari di guida lineari da 30 mm (il binario di guida superiore è dotato di 2 sedi di scorrimento e il binario di guida inferiore è dotato di 3 sedi di scorrimento), azionati da una singola vite a ricircolo di sfere con un diametro di 32 mm. L'asse Y2 è l'asse della piastra di movimento sinistra e destra del piedino premistoffa anteriore. È sincronizzato con Y1. Tutti ricevono contemporaneamente le istruzioni per l'immissione delle dimensioni di lavorazione e si portano nella posizione richiesta. L'asse Y2 è installato all'interno della parte inferiore del letto e passa attraverso un servomotore da 1 kilowatt. Per l'azionamento vengono utilizzate una cinghia dentata da 8 mm, due ruote sincrone con un rapporto di 1:1,5, una vite a ricircolo di sfere a dado singolo con un diametro di 32 mm e due aste cromate lucide con un diametro di 45 mm. L'asse Z è l'asse di avanzamento del portautensile, che dipende principalmente dalla profondità del materiale in lamiera da lavorare. Passa attraverso un servomotore da 1 kilowatt, una vite a ricircolo di sfere a doppia chiocciola da 32 mm di diametro e due guide lineari da 35 mm (ciascuna dotata di due slitte) e un giunto per l'azionamento.

c.Se la scanalatrice è progettata con doppi azionamenti e viene aggiunto un asse X2, l'asse X2 sarà progettato per funzionare in modo sincrono con l'asse X1.